W drugiej części naszej rozmowy z Prezesem Cezarym Koseskim, długoletnim liderem jednej z wiodących firm w przemyśle stoczniowym, skupimy się na dalszych wyzwaniach i możliwościach, jakie niesie ze sobą przyszłość. Prezes Koseski podzieli się swoimi refleksjami po trzech dekadach zarządzania firmą MARKOS, omówi unikatowe projekty i ich wpływ na krajowy oraz międzynarodowy rynek, a także zdradzi, w jakim kierunku zmierza branża stoczniowa.

Mariusz Dasiewicz: Jakie są Pana przemyślenia dotyczące roli przemysłu offshore na Morzu Bałtyckim, zwłaszcza w kontekście polskiego przemysłu stoczniowego? Czy MARKOS planuje uczestniczyć w projektach morskich farm wiatrowych na Bałtyku?

Cezary Koseski.: Zacznę od kwestii łańcucha dostaw. Gdy inwestor, przyszły właściciel farmy wiatrowej, poszukuje najlepszego dostawcy turbin wiatrowych i usług montażowych, my, jako MARKOS, dostarczamy komponenty dla tych turbin. Znajdujemy się więc w roli poddostawcy, a nie bezpośredniego uczestnika projektu. Istnieje duże prawdopodobieństwo, że nasze produkty zostaną użyte w ramach takich inwestycji. Przykładowo, współpracujemy z Siemens Gamesa, która dostarcza turbiny dla projektu Morskiej Farmy Wiatrowej Baltica 2.

Chociaż istnieje duże prawdopodobieństwo, że nasze komponenty znajdą zastosowanie w projektach morskich farm wiatrowych na Bałtyku, wciąż oczekujemy na konkretne informacje dotyczące tych planów. Niestety, w chwili obecnej nie jestem w stanie dostarczyć więcej szczegółów na ten temat.

Jeśli chodzi o sam sektor offshore na Morzu Bałtyckim, uważam, że ma on ogromny potencjał, który nadal jest niedoceniany. Polski przemysł stoczniowy ma kluczową rolę do odegrania w wykorzystaniu tego potencjału.

Historia naszego zaangażowania w sektorze offshore sięga wczesnych lat 2000. W tym okresie globalny rynek stoczniowy zaczynał się przesuwać w kierunku Azji, zwłaszcza jeśli chodzi o produkcję masowców. Chociaż ten trend stanowił wyzwanie dla europejskiego przemysłu stoczniowego, otworzył jednocześnie przed nami nowe możliwości. Jednym z obszarów, w którym dostrzegliśmy szansę, była rosnąca w siłę energia wiatrowa.

W MARKOS zdecydowaliśmy się przełożyć nasze bogate doświadczenie w produkcji jednostek pływających na rozwój w sektorze offshore. Inwestując w nowoczesne technologie kompozytowe i doskonaląc nasze umiejętności, udało nam się znacząco wzmocnić naszą pozycję w tym sektorze, dostarczając produkty i usługi najwyższej klasy.

Już na początku lat 2000, MARKOS podjął się produkcji gondoli – kluczowych elementów turbin wiatrowych umieszczonych na słupach, w których ulokowany jest generator. Gondola chroni całą maszynerię odpowiedzialną za produkcję prądu przed działaniem warunków atmosferycznych, pełniąc funkcję obudowy generatora.

Czytaj więcej: https://portalstoczniowy.pl/markos-wprowadza-innowacyjna-lodz-tender-8-75/

W naszej siedzibie w MARKOS montowaliśmy generatory, wyposażając je w instalacje odgromową i oświetleniową, a po zakończeniu procesu przesyłaliśmy je do montowni. W kolejnym etapie łączono je z agregatem i w formie gotowych do instalacji modułów kierowano na lądowe farmy wiatrowe. Jednak dynamiczne tempo rozwoju rynku offshore postawiło przed nami nowe wyzwania. Dla przykładu, podczas gdy tradycyjna gondola lądowa składa się z 3-4 elementów, morska wersja tego komponentu liczy sobie co najmniej 35 części. Te fragmenty dostarczamy do klienta w formie rozłożonej, gdzie są one następnie składane w jedną całość.

Precyzyjne obrabianie otworów w takiej liczbie części stało się ogromnym wyzwaniem technologicznym. Wymagało od nas opanowania technik numerycznej obróbki tych elementów, wycinania ich krawędzi oraz wiercenia otworów przy użyciu zaawansowanych frezarek pięcioosiowych. W MARKOS mamy do dyspozycji trzy takie maszyny, z polami obróbczymi o wymiarach 14-15 metrów długości, 4 metry szerokości i 2,5 metra wysokości. W tym obszarze, narzędzia z precyzją rzędu 1-2 milimetrów dokładnie realizują wszystkie operacje zaprogramowane w maszynie.

To technologiczne wyzwanie stało się dla nas wejściówką do świata obróbki numerycznej, którą teraz chętnie stosujemy także w produkcji jachtów motorowych. Na przykład, część pokładowa jachtu posiada wiele otworów i wycięć, które nasze maszyny wykonują z niebywałą precyzją i powtarzalnością. Jest to ewolucja technologiczna, którą zainicjowała nasza praca nad produktami dla energetyki wiatrowej, a obecnie z powodzeniem wykorzystujemy ją w innych sektorach.

W sektorze offshore MARKOS nie ogranicza się wyłącznie do roli podwykonawcy. Jesteśmy aktywnym graczem, który nie tylko uczestniczy, ale również kształtuje kierunki rozwoju tego sektora. Reprezentujemy część silniejszego zespołu, współdziałając z innymi kluczowymi uczestnikami w dążeniu do integracji i usprawnienia procesów.

Morze Bałtyckie, dzięki swoim specyficznym warunkom meteorologicznym i geograficznym, stanowi idealne tło dla rozwijającej się energetyki wiatrowej offshore. Polskie stocznie, wyposażone w nasze doświadczenie, umiejętności i techniczną wiedzę, są świetnie przygotowane do tworzenia i dbania o infrastrukturę wykorzystującą ten potencjał.

Ponadto, sektor offshore wind otwiera przed polskim przemysłem stoczniowym szerokie perspektywy. To nie tylko perspektywa nowych miejsc pracy i impuls dla wzrostu gospodarczego, ale także szansa na inwestowanie w innowacje i rozwijanie specjalistycznych kompetencji.

W MARKOS traktujemy ten sektor jako kluczowy element naszej przyszłej strategii. Już teraz kierujemy środki na rozwój naszych kompetencji w obszarze offshore wind przygotowując się do wyzwań i szans, które niesie ze sobą ta branża.

M.D.: Jakie wyzwania techniczne i technologiczne towarzyszyły produkcji łodzi abordażowych dla okrętu patrolowego „Ślązak” przez MARKOS?

C.K.: Tworzenie dwóch łodzi dla okrętu patrolowego „Ślązak”, w tym jednej łodzi abordażowej, było wyjątkowo wymagającym zadaniem. Stawiane przed nami wymagania dotyczące wymiarów i wagi łodzi, a także konieczność pomieszczenia na jej pokładzie dwunastu żołnierzy w pełnym ekwipunku, były wyjątkowo rygorystyczne. Istotne było, aby nie przekroczyć limitu wagowego wynoszącego 130 kg dla każdego żołnierza, uwzględniając także trzyosobową obsługę. Dodatkowo, z uwagi na obecność specjalnie zaprojektowanego dźwigu o nośności 5 ton, nie mogliśmy przekroczyć określonej masy całej jednostki.

Czytaj też: https://portalstoczniowy.pl/markos-i-zsot-ustka-odrodzenie-tradycji-stoczniowych-na-pomorzu-srodkowym/

Aby sprostać tym wymaganiom, zdecydowaliśmy się na zastosowanie specjalistycznych materiałów kompozytowych, w tym epoksydowo-węglowych, które zapewniły nam znaczne obniżenie wagi w porównaniu do standardowych rozwiązań. Dzięki tym działaniom udało się nam stworzyć łódź, która nie tylko spełniała wszystkie kryteria, ale także pozwoliła nam na zachowanie 30 kg zapasu w limicie wagowym.

To osiągnięcie jest dowodem na niezwykłe umiejętności i zaangażowanie naszego zespołu w realizacji skomplikowanych projektów.

M.D.: Jakie są obecne wyzwania i możliwości dla przemysłu stoczniowego w Polsce? Jak firma MARKOS radzi sobie z tymi wyzwaniami?

C.K: Przemysł stoczniowy w Polsce stoi obecnie przed wieloma wyzwaniami, ale równocześnie ma przed sobą wiele możliwości. Jednym z głównych wyzwań jest utrzymanie konkurencyjności w obliczu globalnej konkurencji. Aby sprostać temu wyzwaniu, musimy stale inwestować w nowoczesne technologie, rozwijać naszą wiedzę i umiejętności oraz skupiać się na dostarczaniu produktów najwyższej jakości.

A jeżeli mówimy o „zielonych” wyzwaniach, to coraz bardziej odczuwalna jest presja ekologiczna. Dla nas, jako producentów jednostek wodnych, to coś więcej niż trend – to imperatyw. Musimy znaleźć złoty środek pomiędzy ekologicznym podejściem a utrzymaniem konkurencyjności.

Ale przeciwnie do wyzwań, mamy także sporo okazji do żeglowania na pełnym żagle. Nowoczesne technologie, jak kompozyty, otwierają przed nami drzwi do niesamowitych innowacji — myślę tu o łodziach o doskonałych parametrach i niskim wpływie na środowisko. Nie ograniczamy się też do jednego segmentu rynku; ciągle poszukujemy nowych horyzontów.

W MARKOS nie próżnujemy. Odpowiadając na te zmienne czasy, inwestujemy w rozwój na wielu płaszczyznach — od zaawansowanych technologii produkcyjnych, przez kwalifikacje pracowników, aż po zrównoważone praktyki. Jesteśmy pewni, że dzięki tej proaktywnej postawie, nie tylko przetrwamy sztormy, ale też skorzystamy z wiatru w żaglach.

Wierzymy w pozytywną przyszłość polskiego przemysłu stoczniowego. Dzięki naszemu zaangażowaniu i nieustannym dążeniom do doskonałości, nie tylko sprostamy tym wyzwaniom, ale również maksymalnie wykorzystamy pojawiające się możliwości.

M.D.: Jakie są najnowsze trendy i innowacje w przemyśle stoczniowym wpływające na działalność firmy MARKOS?

C.K.: W ostatnim czasie obserwujemy dynamiczny rozwój w branży łodzi i jachtów. Na globalnym rynku zapotrzebowanie na te produkty nieustannie rośnie, co z kolei wpływa na naszą działalność. W związku z rosnącymi oczekiwaniami klientów, coraz więcej uwagi poświęcamy na jakość i luksus wyposażenia. Nie tylko poszerza się nasze portfolio komponentów, ale też rośnie zapotrzebowanie na wykwalifikowanych pracowników, nie tylko w obszarze kompozytów, ale również w dziedzinie wyposażenia wnętrz łodzi i jachtów.

Ważnym czynnikiem jest również demokratyzacja rynku jachtowego. Niegdyś jednostki te były dostępne wyłącznie dla najzamożniejszych. Dziś, dzięki rosnącemu rynkowi czarterowemu, szerokie grono osób może cieszyć się tymi luksusami na wodzie bez konieczności bycia właścicielem. To zjawisko w dużym stopniu zwiększa zapotrzebowanie zarówno na jednostki motorowe, jak i żaglowe.

Dodatkowo, coraz więcej klientów oczekuje indywidualnego podejścia i możliwości personalizacji. Jesteśmy gotowi sprostać tym oczekiwaniom, co również stanowi dla nas okazję do rozwoju.

Nie można też zapomnieć o rosnącej świadomości ekologicznej. Klienci coraz częściej oczekują, że nasze produkty będą zgodne z zasadami zrównoważonego rozwoju. Z tego powodu wprowadzamy innowacje, takie jak wykorzystanie materiałów kompozytowych, które są bardziej trwałe i mniej obciążające dla środowiska.

Te wszystkie trendy i innowacje nie tylko kształtują naszą działalność, ale także dają nam możliwość adaptacji i rozwijania się w odpowiedzi na rosnące wyzwania rynkowe.

M.D.: Jakie są Pana przewidywania dotyczące przyszłości przemysłu stoczniowego w Polsce i na świecie? Jak firma MARKOS dostosowuje się do przewidywanych zmian?

C.K.: Przemysł stoczniowy stoi przed kluczowymi wyzwaniami i możliwościami, z których chciałbym wyróżnić trzy główne trendy: digitalizację, ekologię i personalizację.

Czytaj również: https://portalstoczniowy.pl/markos-wprowadza-na-rynek-holenderski-innowacyjny-model-lodzi-elektrycznej/

Współczesne technologie i digitalizacja stwarzają nam szanse na tworzenie bardziej zaawansowanych jednostek oraz efektywniejszego zarządzania firmą. Ekologia jest odpowiedzią na rosnące oczekiwania rynku w kierunku bardziej zrównoważonych rozwiązań, takich jak wykorzystanie alternatywnych źródeł energii w łodziach. Wreszcie, personalizacja – klienci pragną jednostek dostosowanych do indywidualnych potrzeb, co wymaga od nas elastyczności i innowacyjności.

W MARKOS aktywnie reagujemy na te trendy. Inwestujemy w najnowsze technologie, kształcimy naszych pracowników i prowadzimy badania w celu ciągłego rozwoju. Jestem przekonany, że dzięki naszemu podejściu, MARKOS nie tylko sprosta tym wyzwaniom, ale będzie również odnosić sukcesy w coraz bardziej zglobalizowanym i cyfrowym świecie stoczniowym.

M.D.: Czy firma MARKOS aktualnie realizuje jakieś wyjątkowe projekty w zakresie budowy jachtów, które można by uznać za przełomowe albo skomplikowane organizacyjnie?

C.K.: Na pewno warto zwrócić uwagę na naszą współpracę z fińskim klientem Axopar w kontekście seryjnej budowy 45-stopwego jachtu. Nie jest to wyzwanie technologiczne czy konstrukcyjne, ale głównie organizacyjne. Zbudowanie pojedynczej jednostki to jedno, ale ustanowienie efektywnej produkcji seryjnej to zupełnie inna skala wyzwań, zwłaszcza w kontekście logistyki. Jesteśmy w trakcie budowy serii prototypowej i już teraz dokonujemy korekt w organizacji pracy oraz identyfikujemy potencjalne obszary poprawy efektywności.

W kontekście tego projektu, jesteśmy również bliscy ukończenia nowej hali produkcyjnej, która będzie znacznie bardziej funkcjonalna niż obecnie używane przez nas obiekty. Ta nowa hala będzie miała większy udźwig i będzie wyższa, co pozwoli nam na jeszcze lepszą organizację procesów produkcyjnych. Jeżeli uda nam się zrealizować ten projekt zgodnie z założeniami, to będziemy z tego bardzo dumni. W drugiej połowie roku planujemy osiągnąć założone przez nas cele produkcyjne.

M.D.: Panie Prezesie, skoro prowadzi Pan z sukcesem to przedsiębiorstwo od ponad 30 lat i zatrudnia Pan ponad 1000 osób, chciałbym prosić o osobiste przemyślenia i refleksje na temat tej wieloletniej drogi.

C.K.: Kierowanie firmą przez trzy dekady, zwłaszcza tak dużą, gdzie dba się o dobro ponad 1000 pracowników, to nie lada wyzwanie. To przede wszystkim nauka cierpliwości, wytrwałości i umiejętności adaptacji do ciągle zmieniającego się rynku. Kiedy zaczynaliśmy, wspólnie z moim przyjacielem Bernardynem Marciniakiem, nie miałem pojęcia o skali wyzwań, które staną przed nami. Ale z każdym rokiem uczyliśmy się coraz więcej i zdobywaliśmy doświadczenie, które pozwoliło doprowadzić firmę do miejsca, w którym jest teraz.

Oprócz wiedzy biznesowej, kluczem do sukcesu jest zespół. Zatrudnianie, kształcenie i motywowanie ponad 1000 osób to nie tylko wyzwanie, ale przede wszystkim ogromna odpowiedzialność. Każda osoba w moim zespole ma swoje miejsce i znaczenie. To oni stanowią siłę napędową naszej firmy.

Patrząc wstecz, jestem dumny z tego, co osiągnęliśmy razem. Ale nie spoczywamy na laurach. Rynki, technologie i potrzeby klientów ciągle się zmieniają, a my, jako firma, musimy być gotowi na te zmiany. Dlatego wciąż inwestujemy w innowacje, rozwój i szkolenia zespołu. Wierzę, że tylko wtedy możemy być pewni, że nasza firma przetrwa kolejne dekady i będzie nadal odnosiła sukcesy.

Dziękuję, Panie Prezesie, za tę inspirującą rozmowę. To był zaszczyt móc wysłuchać historii takiego sukcesu, za którym stoją lata pracy, determinacji i wizji w przyszłość. To, co Pan dokonał, dając zatrudnienie tylu mieszkańcom Głobina koło Słupska, zasługuje na wielki szacunek i podziw. Życzę dalszych sukcesów oraz realizacji wszystkich planów biznesowych. Niech ta historia będzie źródłem inspiracji dla wielu młodych przedsiębiorców, pokazując, że z determinacją i wizją można dokonać wielkich rzeczy.

Mariusz Dasiewicz

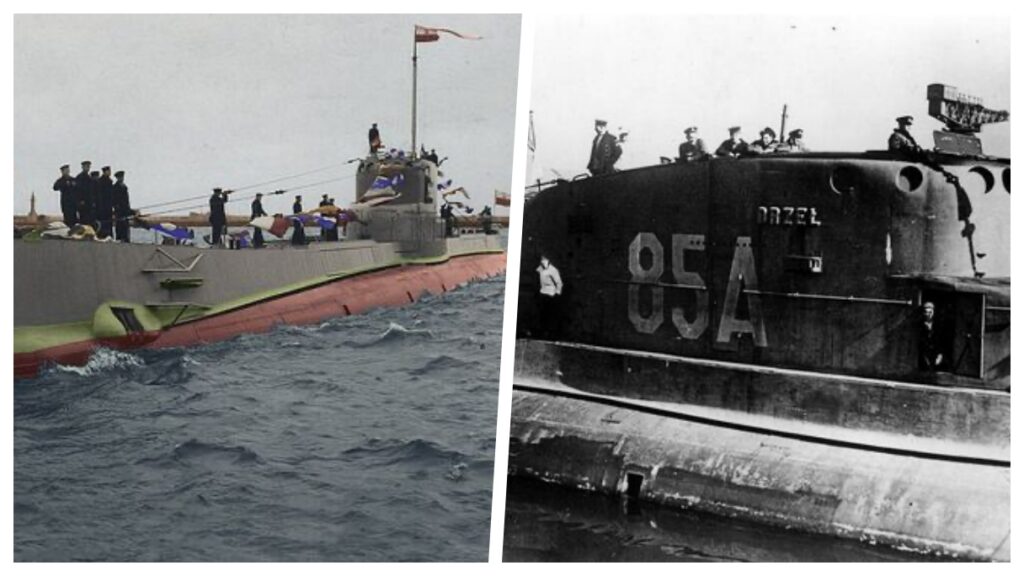

2 lutego 1939 roku w holenderskiej stoczni De Schelde we Vlissingen podniesiono polską banderę na jednym z najnowocześniejszych wówczas okrętów podwodnych świata. ORP Orzeł od pierwszego dnia był czymś więcej niż tylko nową jednostką w naszej flocie. Był symbolem ambicji państwa morskiego, wysiłku społecznego oraz wiary w to, że Polska potrafi budować własną siłę, także na morzu.

W artykule

ORP Orzeł był jednostką wyjątkową już na etapie budowy. Jego budowę w znacznej części sfinansowano ze środków pochodzących z wieloletniej zbiórki społecznej. To nie była wyłącznie inwestycja wojskowa – był to projekt narodowy, w który zaangażowały się tysiące obywateli. Okręt i jego bliźniaczy ORP Sęp należały do ścisłej światowej czołówki konwencjonalnych okrętów podwodnych końca lat trzydziestych.

Dowództwo nad ORP Orzeł objął kmdr ppor. Henryk Kłoczkowski. Załoga, starannie dobrana i intensywnie szkolona, miała obsługiwać jednostkę zaprojektowaną z myślą o długotrwałych działaniach bojowych oraz dużej samodzielności w morzu.

10 lutego 1939 roku ORP Orzeł wszedł do Gdyni. Jego pojawienie się w kraju zbiegło się z obchodami rocznicy Zaślubin Polski z morzem i stało się kulminacyjnym punktem uroczystości. Na Nabrzeżu Pomorskim zgromadziły się dziesiątki tysięcy ludzi. Widok nowoczesnego okrętu pod polską banderą był czytelnym sygnałem, że Polska traktuje dostęp do morza jako element swojej suwerenności.

Wrzesień 1939 roku brutalnie przerwał ten krótki czas dumy i demonstracji siły. Losy ORP Orzeł w czasie wojny szybko wymknęły się schematom. Internowanie w Tallinie, brawurowa ucieczka z estońskiego portu, przedarcie się bez map do Wielkiej Brytanii oraz późniejsza służba u boku Royal Navy sprawiły, że okręt niemal natychmiast obrosł legendą.

Załoga Orła walczyła w wyjątkowo trudnych warunkach, z dala od kraju, często bez pełnego zaplecza logistycznego. Była to wojna prowadzona w ciszy, pod powierzchnią morza, gdzie margines błędu bywał mniejszy niż grubość stalowego poszycia.

W 1940 roku ORP Orzeł nie powrócił z patrolu bojowego. Do dziś nie udało się jednoznacznie ustalić okoliczności jego zaginięcia. Brak pewnych danych sprawił, że ostatni rozdział historii okrętu wciąż pozostaje otwarty.

Co istotne, ta historia nie zakończyła się wraz z wojną. Do dziś w Polsce są ludzie, którzy próbują odnaleźć wrak Orła. Organizowane są kolejne ekspedycje badawcze, analizowane archiwa i relacje, a także zawężane rejony morza, w których okręt mógł przebywać pod wodą po raz ostatni. Jak dotąd nikomu się to nie udało. Orzeł wciąż pozostaje jednym z największych morskich znaków zapytania w historii II wojny światowej.

ORP Orzeł nie istnieje już jako jednostka bojowa, lecz wciąż funkcjonuje w zbiorowej pamięci. Jest symbolem odwagi, profesjonalizmu oraz ceny, jaką przyszło zapłacić za służbę pod biało-czerwoną banderą. Każda kolejna rocznica podniesienia bandery przypomina, że historia polskiej Marynarki Wojennej nie składa się wyłącznie z dat i parametrów okrętu, lecz przede wszystkim z ludzi i decyzji podejmowanych w sytuacjach granicznych.

Dopóki wrak Orła nie zostanie odnaleziony, ta historia pozostanie niezamknięta. Być może właśnie dlatego wciąż tak silnie działa na wyobraźnię i nadal potrafi przyciągać uwagę kolejne pokolenia.