Wykorzystanie drewna w żegludze od zawsze towarzyszy człowiekowi, będąc kluczowym elementem jej rozwoju przez tysiąclecia. Wyobraźmy sobie wikingów, którzy na swoich solidnych drewnianych łodziach przemierzali lodowate wody Skandynawii, czy odważnych żeglarzy epoki wielkich odkryć, wyruszających na nieznane oceany w poszukiwaniu nowych światów.

W artykule

Drewno, dzięki swojej wytrzymałości i dostępności, pozwalało na budowę łodzi zdolnych do pokonywania najtrudniejszych warunków. Mimo rozwoju technologii i pojawienia się nowych materiałów, drewno pozostaje symbolem tradycji i luksusu w budowie jednostek pływających. Eksperci z JAF Polska dzielą się swoimi spostrzeżeniami na temat zalet tego niezwykłego surowca i jego współczesnego zastosowania w szkutnictwie, które łączy w sobie tradycję z nowoczesnością.

Żegluga i szkutnictwo mają niemal tak długą historię jak sama ludzkość. Podboje Wikingów, wyprawy w poszukiwaniu morskiej drogi do Indii i Chin, pierwsza wyprawa dookoła świata Ferdynanda Magellana – to tylko niektóre z przygód człowieka na wodzie. Mimo iż technologia budowy statków znacznie się zmieniła, drewno wciąż kojarzy się z żeglugą. Jego trwałość, dostępność oraz estetyka sprawiają, że wciąż jest materiałem pierwszego wyboru w wielu zastosowaniach morskich.

Historia szkutnictwa zaczyna się od drzewa. Człowiek zapragnął płynąć po wodzie, nie zanurzając się w niej. Pierwszym krokiem było wydłubanie pnia, tworząc prymitywne łodzie dłubanki, które nie były jednak stabilne. Z czasem zaczęto budować tratwy, które następnie wyposażono w żagle, zadaszenie i ster. Rozwijały się również dłubanki z pływakami, które dały początek katamaranom. Ta historia trwa do dziś.

„W budowie łodzi i jachtów od zawsze wykorzystywano drewno lite. Po II wojnie światowej popularność zyskały sklejki, a obecnie dominują laminaty poliestrowo-szklane oraz stal, zwłaszcza na morzu. Choć drewno jest używane do wykończenia pokładu i podpokładu, to wciąż właśnie ono kojarzy nam się z luksusowymi jachtami najbardziej. Do budowy kadłuba wybierano gatunki wytrzymałe, odporne na butwienie, warunki atmosferyczne, grzyby i szkodniki. Na pokład preferowano drewno stabilne wymiarowo i łatwe w obróbce. Te same kryteria obowiązują do dziś przy wyborze drewna do zastosowań zewnętrznych” – mówią eksperci JAF Polska, dystrybutora drewna z ponad 70-letnią tradycją.

Mahoń, ze względu na swoje właściwości techniczne i estetyczne, jest ulubionym drewnem szkutników. Jest łatwy w obróbce i elegancki. Niestety, nadmierna wycinka doprowadziła do wyniszczenia jego zasobów. Eksperci JAF Polska wyjaśniają, że dzięki wprowadzeniu zakazu eksportu tego drewna, zaczęto zwracać uwagę na zrównoważone pozyskiwanie drewna:

„Potrzebna była tragedia, abyśmy wszyscy wyciągnęli wnioski. Dlatego tak ważne jest, by drewno pochodziło z kontrolowanych plantacji i obszarów o zrównoważonej gospodarce leśnej. Legalne pochodzenie drewna można rozpoznać po certyfikacie FSC®.”

Najbardziej cenionym drewnem na pokłady jest „teak”, zwany też teczyną lub Tectona grandis. Jest to drewno oleiste i stabilne wymiarowo. Pochodzi z Azji, ale uprawiane jest także w Afryce. Od czasów prehistorycznych teak wykorzystywano do budowy statków i ich wyposażenia. Drewno to nie chłonie wody i jest odporne na chemikalia, pleśń, gnicie oraz starzenie się.

Teak to esencja zalet drewna egzotycznego. To żywa legenda, pokrywająca pokłady takich żaglowców jak SV Dar Młodzieży, STS Fryderyk Chopin czy STS Pogoria. Nie wymaga lakierowania ani malowania. Oprócz szkutnictwa, świetnie sprawdza się przy produkcji mebli do pomieszczeń o wysokiej wilgotności oraz mebli ogrodowych. Wykonane z niego przedmioty mogą przetrwać ponad 1000 lat, więc taras z drewna tekowego nigdy nie straci swoich zalet.

Darina Lazarova, ekspertka firmy JAF Polska

W szkutnictwie, oprócz drewna litego, znaczącą rolę odgrywają forniry, czyli naturalne okleiny. Mają grubość poniżej 1 mm, zwykle 0,5-0,6 mm, a obłogi powyżej 1 mm. Zachowują one efektowny rysunek drewna i mogą pochodzić z różnych gatunków. Forniry i obłogi pozwalają uzyskać ekskluzywny wygląd bez użycia drewna litego, na przykład jako wierzchnia warstwa mebli, drzwi czy ścian kajut.

Stosowanie oklein naturalnych lub fornirowanych płyt pozwala skupić się na indywidualnym wykończeniu powierzchni, oferując urzekający rysunek słojów bez potrzeby użycia ciężkiego drewna. Forniry i obłogi nadają się do płaszczyzn zaokrąglonych i oferują szeroką gamę wykończeń, takich jak olejowanie, bejcowanie, lakierowanie czy szlifowanie.

Maciej Pawluczuk, ekspert JAF Polska

Trudno wyobrazić sobie bardziej surowe i wymagające warunki niż te, panujące na środku oceanu. Jak widać, drewno jest niezwykle wytrzymałe. Przetrwa słoną wodę, fale, mróz, upał, a nawet ogień. Od zarania ludzkości drewno chroniło, zdobiło i służyło człowiekowi. Jeśli drewniane żaglowce mogły opłynąć kulę ziemską pół tysiąca lat temu, czy warto obawiać się drewna na tarasie czy elewacji domu? Drewno nadal jest niezastąpionym materiałem, który łączy tradycję z nowoczesnością, zapewniając trwałość i piękno zarówno w szkutnictwie, jak i w codziennym życiu.

Źródło: JAF Polska/MD

W 2025 roku PGE Baltica skoncentrowała się na przejściu od etapu planowania do realnych prac przygotowawczych w realizowanych przez siebie projektach morskich farm wiatrowych. Rok ten przyniósł znaczny postęp w obszarze budowy infrastruktury przyłączeniowej, zaplecza portowo-serwisowego oraz produkcji kluczowych komponentów przeznaczonych do instalacji zarówno na morzu, jak i na lądzie.

W artykule

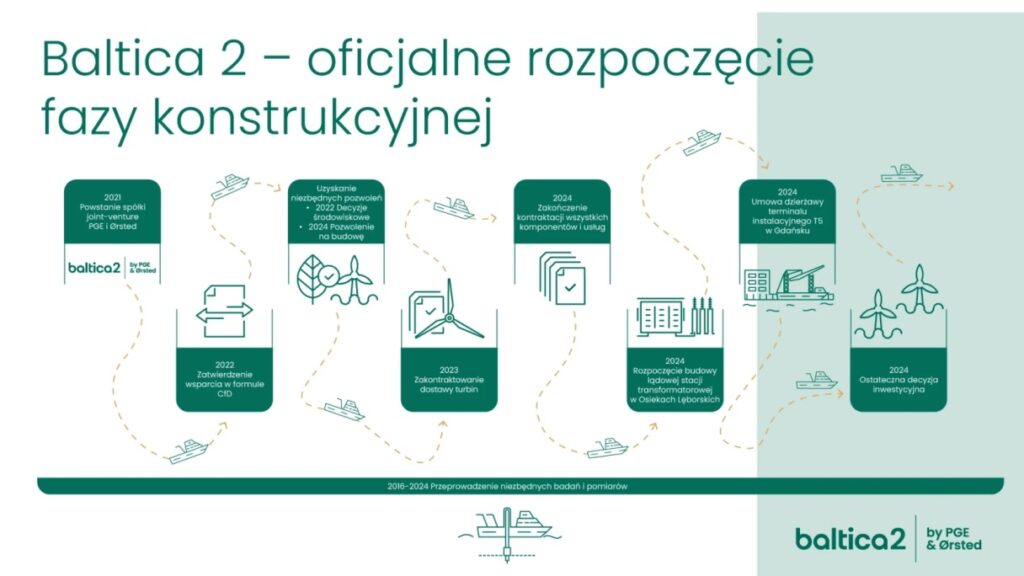

Początek tego roku był dla PGE Baltica jednym z najważniejszych momentów całego roku. W styczniu podjęta została ostateczna decyzja inwestycyjna (FID) dla projektu Baltica 2, realizowanego przez PGE wspólnie z Ørsted. Decyzja ta potwierdziła gotowość projektu do realizacji i otworzyła drzwi do etapu prac budowlanych.

Istotnym elementem tego roku były także prace przy infrastrukturze przyłączeniowej. W gminie Choczewo na terenie niemal 13 hektarów powstaje lądowa stacja transformatorowa, której zadaniem będzie wyprowadzenie mocy z morskich farm i przekazanie energii elektrycznej do Krajowej Sieci Elektroenergetycznej. Rozpoczęły się tam też prace związane z realizacją bezwykopowych przewiertów HDD, które umożliwią połączenie morskiej i lądowej części systemu kablowego Baltica 2. Jest to jeden z najbardziej złożonych technicznie etapów inwestycji, realizowany z wykorzystaniem nowoczesnych technologii minimalizujących ingerencję w środowisko.

Pod koniec roku zrealizowano również dostawy kluczowych urządzeń na teren budowy lądowej stacji transformatorowej Baltica 2, w tym transformatorów mocy, co potwierdziło wejście infrastruktury przyłączeniowej w etap prac wykonawczych. Trwa wyposażenie budynków rozdzielni. Gotowe są już m.in. bramki mostów szynowych, które pozwolą na połączenie stacji z KSE. Testowanie i uruchomienie lądowej stacji zaplanowano na lata 2026 i 2027.

Rok 2025 minął pod znakiem produkcji komponentów dla farmy Baltica 2. Zakłady produkcyjne opuściły pierwsze partie monopali, a w polskich zakładach trwała produkcja dodatkowych elementów stalowych niezbędnych do wyposażenia fundamentów. Równolegle prowadzono montaż kluczowych komponentów morskich stacji elektroenergetycznych, w tym transformatorów.

Tego typu działania potwierdziły, że projekty realizowane z udziałem PGE Baltica weszły w fazę nieodwracalnej realizacji, w której decyzje inwestycyjne znajdują bezpośrednie przełożenie na fizyczną infrastrukturę. Dla dużej spółki energetycznej oznacza to jednocześnie potwierdzenie stabilności finansowania oraz gotowości całego łańcucha dostaw do realizacji zadań zgodnie z harmonogramem.

W tym ujęciu rok 2025 należy postrzegać jako moment rozpoczęcia właściwej budowy projektów offshore wind, w którym planowanie przeszło w produkcję, montaże i prace wykonawcze. Prace przygotowawcze w ramach projektu Baltica 2 na morzu objęły operację przesuwania głazów z lokalizacji przyszłych turbin oraz trasy przebiegu podmorskich kabli. Dopełnieniem tych prac było torowanie rowów w dnie morskim, w którym kable zostaną ułożone. To właśnie ta zmiana charakteru działań stanowi jeden z kluczowych elementów rocznego bilansu PGE Baltica.

Rok 2025 był okresem uruchomienia lokalnego zaplecza przemysłowego dla projektów realizowanych przez PGE Baltica. W Polsce rozpoczęto produkcję i prefabrykację kluczowych elementów konstrukcyjnych, w tym komponentów stalowych przeznaczonych dla fundamentów morskich oraz elementów morskich stacji elektroenergetycznych. W realizację tych zadań zaangażowane zostały krajowe zakłady produkcyjne oraz wykonawcy działający na rzecz sektora offshore wind. Klatki anodowe i tzw. boat landingi produkuje w Trójmieście Grupa Przemysłowa Baltic, a podwieszane wewnętrzne platformy Smulders w zakładach w Żarach, Łęknicy i Niemodlinie. Polscy wykonawcy pracują przy budowie infrastruktury przyłączeniowej – Polimex Mostostal jest współkonsorcjantem GE przy budowie lądowej stacji transformatorowej, a przewiert HDD łączący morską i lądową część kabli realizuje konsorcjum krajowych firm ROMGOS Gwiazdowscy i ZRB Janicki.

Udział polskich firm objął zarówno wytwarzanie elementów konstrukcyjnych, jak i prace związane z montażem oraz przygotowaniem wyposażenia dla morskich stacji elektroenergetycznych i systemów fundamentowych. Działania te potwierdziły gotowość krajowego łańcucha dostaw do obsługi inwestycji o dużej skali i wysokim stopniu złożoności technicznej.

Zaangażowanie krajowego przemysłu miało znaczenie strategiczne z punktu widzenia całego projektu. Wzmocniło zaplecze wykonawcze niezbędne do dalszej realizacji morskich farm wiatrowych, wpisało inwestycję w krajowy system bezpieczeństwa energetycznego oraz stworzyło trwałe powiązania pomiędzy projektem a regionami nadmorskimi i zapleczem przemysłowym. W tym ujęciu rok 2025 należy traktować jako moment faktycznego uruchomienia lokalnego łańcucha dostaw dla projektów PGE Baltica. Dodatkowo spółka z Grupy PGE poważnie myśli już o zwiększeniu udziału krajowych dostawców w II fazie rozwoju offshore wind w Polsce. Jednym ze sposobów na osiągnięcie wyższych celów local content jest współpraca z polskimi przedsiębiorstwami, w tym z branżą stoczniową, przy planowaniu budowy specjalistycznej floty do budowy i obsługi morskich farm wiatrowych.

W 2025 roku Ustka weszła w fazę rzeczywistej realizacji jako zaplecze eksploatacyjne dla projektów PGE Baltica. W połowie roku na terenie portowym rozpoczęły się prace budowlane związane z powstaniem bazy operacyjno-serwisowej, obejmujące wznoszenie obiektów O&M oraz dostosowanie infrastruktury nabrzeżowej do obsługi jednostek serwisowych. Zakres robót miał charakter techniczny i funkcjonalny, podporządkowany przyszłej obsłudze morskiej farmy wiatrowej w całym cyklu jej eksploatacji.

Budowa bazy w Ustce oznacza trwałe zakotwiczenie projektu w konkretnym porcie i stworzenie stałej obecności operacyjnej na wybrzeżu. Jest to rozwiązanie projektowane z myślą o wieloletnim horyzoncie działania, obejmującym bieżącą obsługę, utrzymanie oraz zarządzanie infrastrukturą morską. W podsumowaniu 2025 roku Ustka funkcjonuje więc jako element systemu eksploatacyjnego morskiej energetyki wiatrowej, a nie jako jednorazowa lub lokalna inwestycja. Tę inwestycję realizuje KB DORACO, a obiekt posłuży w pierwszej kolejności morskiej farmie wiatrowej Baltica 2 – wspólnemu projektowi PGE i Ørsted. Ale PGE Baltica zwraca uwagę na potencjał Ustki do wykorzystania przy kolejnych projektach offshore wind.

Równolegle na terenie portu Gdańsk na obszarze Baltic Hub powstaje nowoczesny terminal instalacyjny, który zostanie wykorzystany przy fazie instalacji turbin Baltica 2. Generalnym wykonawcą terminalu jest sopockie NDI. Niezależnie od wykorzystania do własnych potrzeb PGE i Ørsted udostępnią na podstawie umowy dzierżawy przestrzeń gotowego terminalu innemu budowanemu projektowi – Ocean Winds.

W pierwszej w polskiej historii aukcji mocy dla morskich farm wiatrowych kontrakt różnicowy uzyskał projekt Baltica 9. PGE Baltica równolegle prowadziła rozmowy o przejęciu sąsiadującego projektu realizowanego wcześniej przez RWE. Połączenie obu tych obszarów umożliwi zbudowanie do 2032 roku morskiej farmy wiatrowej o łącznej mocy ok. 1,3 GW. To zdecydowanie zbliży Grupę PGE do osiągniecia strategicznego celu 4 GW mocy zainstalowanej na morzu do 2035 roku.

Dominującym kierunkiem aktywności PGE Baltica pozostaje realizacja projektów infrastrukturalnych, a nie działania o charakterze informacyjnym czy wizerunkowym. W centrum uwagi pozostają prace techniczne, budowlane i produkcyjne, bezpośrednio związane z przygotowaniem oraz realizacją morskich farm wiatrowych. Działania takie jak dyżury informacyjne, spotkania konsultacyjne czy inicjatywy komunikacyjne prowadzone m.in. w Ustce i Choczewie są niezbędnym uzupełnieniem realizowanych procesów.

Jednocześnie prowadzone są działania kadrowe podporządkowane potrzebom realizacyjnym projektów. Poszukiwanie specjalistów i rozbudowa zespołów mają charakter operacyjny i wynikają z wejścia projektów w kolejne etapy realizacji. Taki układ priorytetów potwierdza, że PGE Baltica funkcjonuje jako inwestor skoncentrowany na budowie, eksploatacji oraz długoterminowym zarządzaniu projektami morskiej energetyki wiatrowej.

Tym samym, ten rok potwierdził, że PGE Baltica wkroczyła w fazę rzeczywistej realizacji morskich farm wiatrowych. Był to czas, w którym decyzje administracyjne i kontraktowe zaczęły przekładać się na widoczne efekty prac w terenie – na placach budowy, w portach i zakładach produkcyjnych – przygotowując projekty do kluczowych etapów instalacyjnych zaplanowanych na kolejne lata.

W 2026 w ramach projektu Baltica 2 rozpoczną się prace na morzu – przy instalacji fundamentów, morskich stacji transformatorowych i układaniu kabli. Po zakończeniu tych etapów nastąpi instalacja kabli połączeniowych między fundamentami turbin oraz morskimi stacjami transformatorowymi. Jednocześnie PGE Baltica zamierza intensywnie przystąpić do planów związanych z nowym przedsięwzięciem roboczo nazwanym Baltica 9+, a więc połączonymi obszarami Baltica 9 z kontraktem różnicowym z grudniowej aukcji i obszarem przejmowanym od RWE, które posiada prawo do kontraktu roznciowego jeszcze z I fazy. Na polskim Bałtyku zapowiada się jeszcze intensywniejszy rok.