Trzy promy, które mają obsługiwać m.in. polskich pasażerów, zostaną wyposażone w nowoczesne systemy zasilania i automatyki, a także w energooszczędny napęd hybrydowy. Akumulatory, napęd elektryczny Azipod® i możliwość zasilania z brzegu, usprawni manewrowanie jednostek i pozwoli obniżyć emisję CO2 . Promy będą zdalnie monitorowane za pomocą systemów, które są rozwijane i wspierane operacyjnie przez zespół Digital Marine z Korporacyjnego Centrum Technologicznego ABB w Krakowie.

Na Morzu Bałtyckim panuje spory tłok. Szacuje się, że w dowolnym momencie znajduje się na nim około 2000 dużych statków. Dlatego też Międzynarodowa Organizacja Morska (agencja ONZ) określiła Morze Bałtyckie jako obszar, na którym obowiązują bardziej rygorystyczne mechanizmy kontrolne mające zminimalizować wpływ żeglugi na środowisko. Jednym z rozwiązań jest częściowa elektryfikacja floty. Napęd elektryczny pozwala na pełną integrację systemów i urządzeń energetycznych znajdujących się na pokładzie. Podnosi to poziom bezpieczeństwa i poprawia wydajność statku.

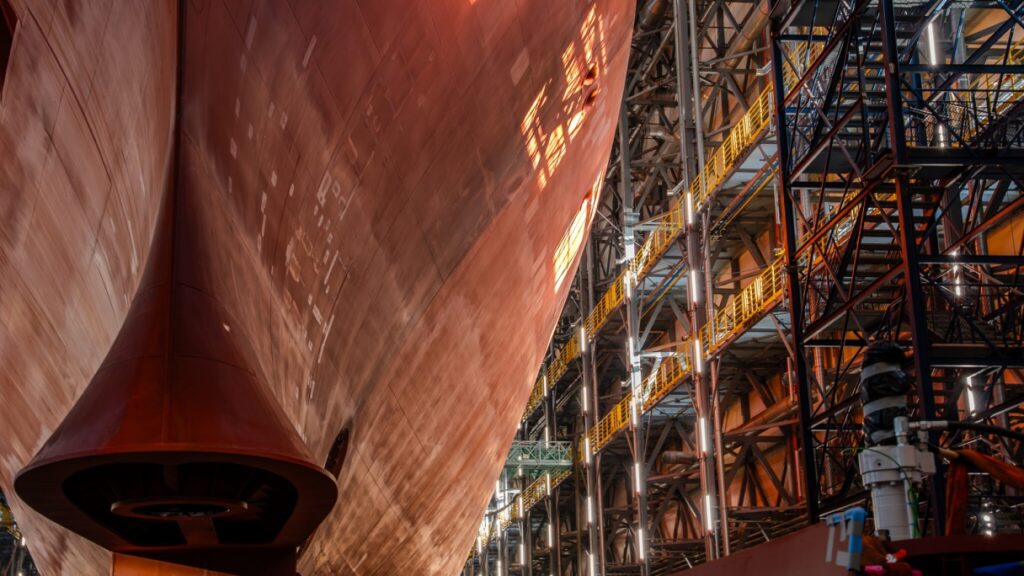

Zgodnie z tą ideą zaprojektowano jednostki dla spółki Polskie Promy. To będą nowoczesne, stosunkowo duże statki – pasażersko-samochodowe, typu dual-fuel, o długości blisko 200 metrów (najdłuższy pływający pod banderą Polferries prom ma 180 m długości). Mają pływać po Morzu Bałtyckim zabierając jednorazowo na pokład do 400 pasażerów i 200 pojazdów. Promy zbuduje Gdańska Stocznia „Remontowa” S.A. To właśnie na zlecenie tej spółki firma ABB dostarczy zintegrowane rozwiązania w zakresie zasilania i automatyki, które przekształcą promy w pływające hybrydy.

Zazwyczaj statek zbliżający się do portu na wszelki wypadek uruchamia dodatkowy silnik, co jest nieoptymalne pod względem zużycia paliwa. Rozwiązanie hybrydowe wykorzystuje zamiast tego akumulatory. Zintegrowane źródła zasilania zapewniają na tyle szybką reakcję, że większe promy mogą osiągnąć taką samą zdolność manewrową przy wykorzystaniu mniejszej mocy zainstalowanej niż porównywalne statki. Dzięki temu w zasadzie w każdych okolicznościach emitują mniej zanieczyszczeń.

Jednym z najważniejszych elementów nowych promów będą elektryczne jednostki napędowe Azipod® o mocy 7,5 megawata. Każdy prom będzie wyposażony w dwa takie Azipody. W rzeczywistości to zasilana elektrycznie śruba okrętowa z poziomym wałem zamontowanym na gondoli, która obraca się wokół własnej osi pionowej o 360 stopni. To daje statkowi wyjątkową zwrotność i pomaga w manewrowaniu w portach. Według niezależnych badań, jeden duży statek wyposażony w taki napęd może zaoszczędzić nawet 1,7 mln USD dzięki mniejszemu zużycia paliwa i około 10 000 ton CO2 w skali roku.

Za integrację silników wielopaliwowych i zasilania akumulatorowego będzie odpowiadał system zarządzania energią PEMS™. System równoważy wykorzystanie różnych źródeł energii na pokładzie, co jeszcze bardziej podnosi poziom sprawności takiego promu.

Dzięki współpracy z ABB jesteśmy pewni, że wszystkie systemy zostaną bezproblemowo zintegrowane, zapewnią maksymalną wydajność i stabilność operacyjną.

Bartosz Znyk, dyrektor projektu z ramienia Gdańskiej Stoczni „Remontowa” S.A.

Ponadto łatwość instalacji jednostek Azipod znacznie usprawnia proces budowy i pozwala na większą elastyczność w planowaniu projektu.

Wszystkie trzy jednostki będą również korzystać z przyłączy ABB, które pozwolą łączyć się z siecią elektroenergetyczną na lądzie. Takie przyłącze umożliwia również przeprowadzanie zdalnego monitorowania i diagnostyki urządzeń.

Dwa systemy z portfolio rozwiązań cyfrowych Marine Digital Service będą zdalnie monitorować urządzenia pokładowe statków (przede wszystkim napęd), a także wyznaczać optymalne trasy. Za rozwój obu systemów odpowiadają specjaliści z Korporacyjnego Centrum Technologicznego ABB w Krakowie, którzy pełnią jednocześnie rolę wsparcia technicznego – wdrażają elementy konserwacji zapobiegawczej i koordynują diagnostykę urządzeń. Rozwiązania wykorzystują technologie internetu rzeczy, automatyzacji i zaawansowanej analityki danych, dzięki czemu wszystko odbywa się zdalnie, praktycznie bez wychodzenia z biura.

Z przyjemnością wspieramy Gdańską Stocznię „Remontowa” w realizacji strategii obejmującej przyjazne dla środowiska promy. Ten projekt dał nam doskonałą okazję do zademonstrowania naszych możliwości jako dostawcy zintegrowanych rozwiązań typu bridge-to-propeller.

Juha Koskela, szef biznesu ABB Marine & Ports

Źródło: Polferries

Rok 2025 był dla PGZ Stoczni Wojennej okresem intensywnej pracy. Stocznia równolegle prowadziła budowę nowych okrętów dla Marynarki Wojennej RP, realizowała inwestycje infrastrukturalne, rozwijała zaplecze technologiczne oraz wzmacniała kadry. Rok wymagający, ale konsekwentnie ukierunkowany na przyszłość.

W artykule

2025 rok nie był czasem pojedynczego projektu. Stocznia jednocześnie prowadziła zaawansowane prace przy programie Miecznik, uruchomiła fizyczną budowę okrętu ratowniczego Ratownik, kontynuowała modernizacje jednostek Marynarki Wojennej RP oraz porządkowała fundamenty funkcjonowania zakładu – od energetyki, przez logistykę, po organizację pracy, bezpieczeństwo i kompetencje pracowników.

Skala zadań wymagała dyscypliny harmonogramowej, stabilnych łańcuchów dostaw oraz koordynacji pracy setek specjalistów. Stocznia funkcjonowała jednocześnie jako plac budowy nowych okrętów i zakład modernizujący własne zaplecze.

W 2025 roku Stocznia kontynuowała rozbudowę i modernizację infrastruktury. Postępowały inwestycje w system logistyczno-magazynowy, obejmujące budowę hali magazynowej, wiaty na gazy techniczne oraz przebudowę układu komunikacyjnego i systemów bezpieczeństwa. Prace prowadzono bez zakłócania bieżącej produkcji i remontów.

Równolegle realizowano działania związane z efektywnością energetyczną. Jako zakład energochłonny, Stocznia konsekwentnie łączyła potrzeby produkcyjne z ograniczaniem kosztów energii oraz wpływu na środowisko.

Wydarzeniem technicznym była złożona operacja przestawienia doku pływającego do nowej wnęki dokowej w Porcie Gdynia. Manewr miał znaczenie infrastrukturalne i operacyjne – pozwolił „skompaktyzować” Stocznię przy zachowaniu pełnych zdolności remontowych w zmieniającym się układzie hydrotechnicznym portu.

Stocznia rozwijała współpracę z sektorem nowych technologii w ramach inicjatyw akceleracyjnych, koncentrując się na rozwiązaniach usprawniających zarządzanie magazynami, optymalizację zużycia energii oraz zdalny monitoring parametrów środowiskowych.

Celem tych działań było praktyczne skracanie procesów, redukcja kosztów i zwiększanie bezpieczeństwa pracy. 2025 rok pokazał, że automatyzacja i cyfryzacja stają się nieodłącznym elementem nowoczesnego przemysłu okrętowego.

Bezpieczeństwo w 2025 roku miało w Stoczni kilka wymiarów. Na poziomie operacyjnym zakładowa służba ratownicza skupiała się na prewencji przy pracach pożarowo niebezpiecznych. Inwestycje w nowy sprzęt ratowniczo-gaśniczy oraz szkolenia wzmacniały zdolność do natychmiastowej reakcji.

Równolegle rozwijano obszar cyberbezpieczeństwa. Współpraca z wojskowymi strukturami odpowiedzialnymi za ochronę cyberprzestrzeni miała na celu zabezpieczenie infrastruktury teleinformatycznej Stoczni oraz systemów okrętowych.

Program Miecznik był w 2025 roku najważniejszym przedsięwzięciem realizowanym w zakładach stoczniowych na Oksywiu. Prace przy pierwszej fregacie, Wicher, weszły w zaawansowaną fazę montażu kadłuba, obejmując scalanie dużych bloków konstrukcyjnych oraz instalację urządzeń siłowni.

5 maja rozpoczęto budowę drugiej jednostki – Burzy. Cięcie blach otworzyło realizację projektu, a 18 grudnia odbyło się położenie stępki. Równoległa produkcja sekcji dla dwóch fregat potwierdziła, że Stocznia osiągnęła nowy poziom zdolności organizacyjnych i produkcyjnych.

Pod koniec listopada 2025 roku rozpoczęto fizyczną budowę okrętu ratowniczego Ratownik. Palenie blach otworzyło etap realizacji projektu o kluczowym znaczeniu dla zdolności ratowniczych Marynarki Wojennej RP oraz ochrony infrastruktury podmorskiej.

W 2025 roku zawierano również kontrakty na systemy przyszłego Ratownika – napęd, systemy nawigacyjne oraz zaawansowane rozwiązania ratownictwa podwodnego. Projekt od początku prowadzony jest jako jednostka spełniająca standardy interoperacyjności NATO i zdolna do działania w wymagających scenariuszach na morzu.

Równolegle do nowych budów PGZ Stocznia Wojenna uczestniczyła w 2025 roku w programie Kormoran II jako członek konsorcjum z Remontową Shipbuilding i OBR CTM. Przez niemal dziewięć lat współpracy Stocznia rozwijała kompetencje w zakresie integracji zaawansowanych systemów okrętowych – dostarcza systemy nawigacji i obserwacji technicznej, zintegrowane systemy łączności i krypto, sieci teleinformatyczne oraz systemy uzbrojenia, w tym armatę OSU-35.

Doświadczenia zdobyte przy kolejnych jednostkach projektu 258 wykraczały poza sam program. Kormorany pozwoliły na wypracowanie kompetencji w pracy z nowoczesnymi systemami walki minowej, interoperacyjności NATO oraz współpracy przemysłowej w formule konsorcjum. Te doświadczenia budowały podstawę dla realizacji bardziej złożonych programów okrętowych prowadzonych obecnie przez Stocznię.

W marcu 2025 roku, podczas wodowania piątego niszczyciela min (przyszłej ORP Rybitwa), PGZ Stocznia Wojenna wraz z partnerami konsorcjum oraz Polską Grupą Zbrojeniową podpisała porozumienie dotyczące współpracy na rzecz eksportu jednostek typu Kormoran II.

Program Kormoran II potwierdził zdolność Stoczni do długofalowego uczestnictwa w złożonych projektach – od fazy projektowej, przez budowę i integrację, po wsparcie cyklu życia jednostek.

Obok nowych budów Stocznia realizowała modernizacje jednostek liniowych Marynarki Wojennej RP. 8 kwietnia, 10 dni przed planowanym terminem, przekazano trałowiec ORP Mamry po zakończonym remoncie. Potwierdziło to zdolność do sprawnej realizacji projektów remontowych, które w okresie przejściowym mają znaczenie dla ciągłości zdolności operacyjnych floty.

Doświadczenia zdobyte przy tych pracach wzmacniały kompetencje zespołów oraz zaplecze techniczne wykorzystywane później przy bardziej złożonych projektach.

Rok 2025 mocno akcentował znaczenie ludzi. Za każdym programem stoją osoby o wieloletnim doświadczeniu i specjalistycznej wiedzy – spawacze, monterzy, inżynierowie, technolodzy. To ich kompetencje przekładają się na realizację zaawansowanych projektów okrętowych.

Równolegle Stocznia inwestowała w młode kadry, rozwijając współpracę z Akademią Marynarki Wojennej oraz szkołami technicznymi w Gdyni. Połączenie praktycznej edukacji, patronatów i realnych perspektyw zatrudnienia miało na celu zabezpieczenie przyszłych potrzeb kadrowych w obliczu wieloletnich programów okrętowych.

2025 rok przyniósł obecność Stoczni w życiu Gdyni i środowiska morskiego. Wyróżnienia dla inwestycji infrastrukturalnych, udział w targach branżowych, obchody Dnia Stoczniowca (29 czerwca) oraz Święta Marynarki Wojennej RP (28 listopada), a także liczne inicjatywy społeczne budowały wizerunek zakładu jako integralnej części miasta i regionu.

Symbolicznym akcentem było podświetlenie bramy Hali Kadłubowej w barwach narodowych w dniu Narodowego Święta Niepodległości – gest łączący współczesną produkcję okrętową z tradycją i odpowiedzialnością za bezpieczeństwo państwa.

2025 rok w PGZ Stoczni Wojennej nie był czasem podsumowań, lecz intensywnej pracy. Rozpoczęcie budowy Ratownika, postęp programu Miecznik, inwestycje w infrastrukturę i ludzi pokazały, że Stocznia weszła w etap trwałej realizacji wieloletnich programów dla Marynarki Wojennej RP.

2025 rok w PGZ Stoczni Wojennej nie był czasem podsumowań, lecz okresem intensywnej, wielowątkowej pracy. Rozpoczęcie fizycznej budowy okrętu ratowniczego pk. Ratownik, wyraźny postęp programu Miecznik oraz konsekwentne inwestycje w infrastrukturę i kapitał ludzki potwierdziły, że Stocznia weszła w etap trwałej realizacji wieloletnich programów okrętowych dla Marynarki Wojennej RP. Skala prowadzonych projektów i tempo ich realizacji sprawiają, że rok 2025 może się okazać rekordowy zarówno pod względem przychodów, jak i zysku.